Руководство по эксплуатации турбокомпрессора

Данное руководство предназначено для сотрудников сервисных и гарантийных служб компаний, занимающихся производством двигателей, а также для их сервисных партнеров и дилеров. Оно также будет полезно предприятиям и частным лицам, использующим поршневые двигатели внутреннего сгорания с турбонаддувом.

Соблюдение рекомендаций и требований, изложенных в данном руководстве, поможет избежать распространённых ошибок при эксплуатации и диагностике неисправностей как турбокомпрессора, так и двигателя. Это, в свою очередь, повысит вероятность их надежной работы и продлит срок службы.

Общие сведения

Турбокомпрессор предназначен для наддува поршневых двигателей внутреннего сгорания (ДВС) различных типов, включая транспортные, сельскохозяйственные, строительные, морские и специализированные.

Наддув — это процесс увеличения давления и плотности воздуха на впуске в ДВС, что позволяет сжигать больше топлива и, соответственно, повышает мощность, получаемую с единицы объёма двигателя.

Компрессор (или нагнетатель) — это устройство, которое сжимает и подаёт воздух под давлением.

Термин «турбо» указывает на использование газотурбинного наддува, при котором компрессор не имеет механического привода. Вместо этого его привод осуществляется за счёт остаточной энергии отработавших газов, которые активируют турбину турбокомпрессора. Эта энергия передаётся на компрессор через общий вал — ротор.

Кроме увеличения мощности двигателя, наддув также улучшает качество работы ДВС, что выражается в повышении полноты сгорания, увеличении КПД и снижении выбросов вредных веществ с отработанными газами.

Использование газотурбинного наддува позволяет значительно сократить расход топлива по сравнению с безнаддувными двигателями при равной мощности. Это связано с тем, что энергия отработавших газов, которые в безнаддувных системах просто выбрасываются в атмосферу, используется для привода компрессора. В отличие от этого, механический привод компрессора, который также встречается в ДВС, требует затрат мощности, что увеличивает расход топлива.

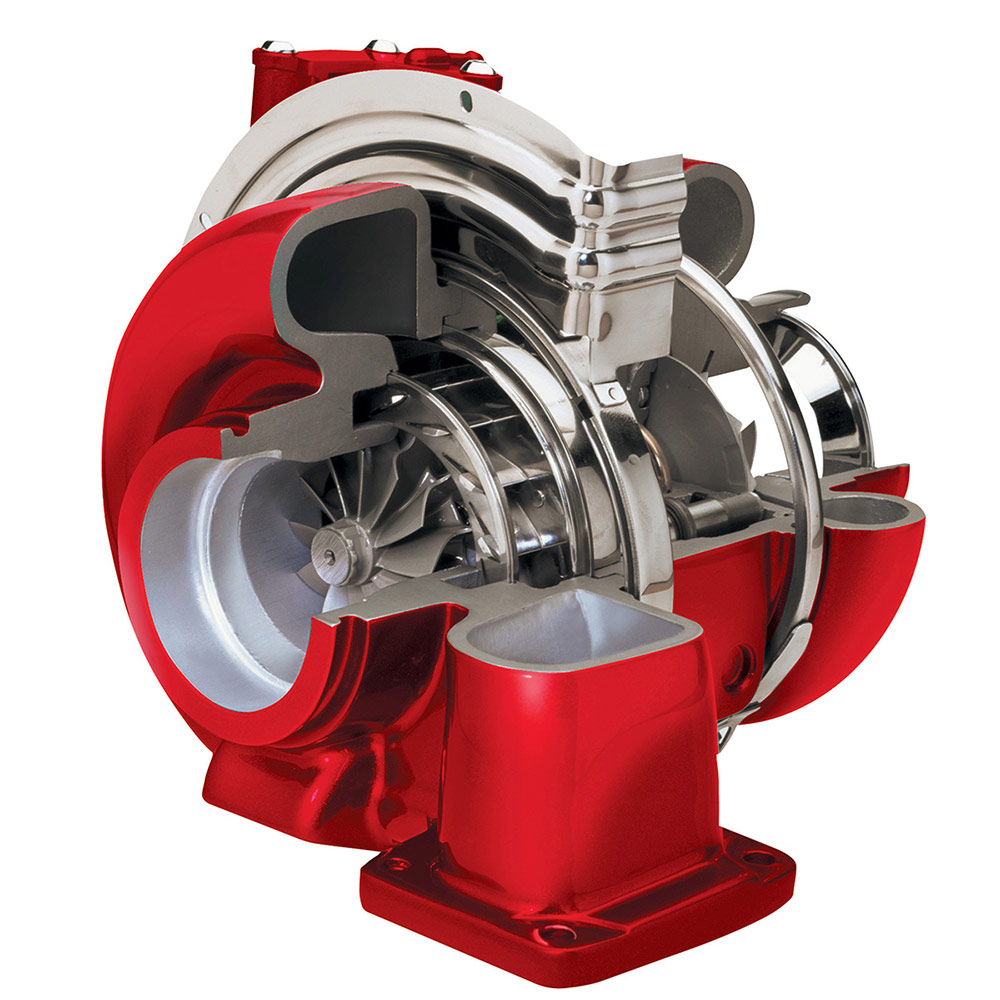

Турбокомпрессоры состоят из трёх основных элементов

1. Компрессор:

- Включает в себя корпус компрессора, рабочее колесо и заднюю стенку.

- Основная функция компрессора заключается в сжатии воздуха на входе в двигатель, что позволяет увеличить массу свежего заряда.

2. Турбина:

- Состоит из корпуса турбины, рабочего колеса и экрана.

- Турбина преобразует часть тепловой энергии отработавших газов двигателя в механическую работу, вращая рабочее колесо. Рабочие колёса компрессора и турбины соединены общим валом — ротором, что позволяет передавать крутящий момент от рабочего колеса турбины на колесо компрессора, обеспечивая его работу.

3. Корпус подшипников:

- Обеспечивает крепление корпусов компрессора и турбины и содержит места для установки радиальных и упорного подшипников ротора.

- Также включает каналы для подачи масла к подшипникам, что обеспечивает их смазку и долговечность.

Эти компоненты работают в тесной взаимосвязи, обеспечивая эффективное функционирование турбокомпрессора и, как следствие, улучшение характеристик двигателя.

Для турбокомпрессоров часто применяется сокращённое обозначение ТКР

Турбокомпрессор радиального типа характеризуется тем, что его турбина является «радиально-осевой». Это означает, что газ поступает в рабочее колесо радиально, а выходит осево. Такой тип турбины чаще всего используется в турбокомпрессорах для автомобильных и сельскохозяйственных двигателей. Для более крупных двигателей применяются турбокомпрессоры с осевой турбиной, у которых газ поступает и выходит осево; для таких агрегатов используется сокращение ТК.

Компрессор в турбокомпрессорах, предназначенных для двигателей внутреннего сгорания (ДВС), практически всегда имеет центробежный тип, с осевым входом воздуха в рабочее колесо и радиальным выходом.

Турбокомпрессор является энергонасыщенным агрегатом. Мощность, передаваемая от турбины к компрессору, может достигать до 30% мощности самого двигателя. Давление на выходе компрессора и на входе в турбину может достигать примерно 4 атм. Температура воздуха на выходе из компрессора может достигать 1500 °C, а температура газов на входе в турбину — до 750 °C для дизельных двигателей и до 1050 °C для бензиновых и газовых. Частота вращения ротора может достигать 250 000 об/мин для турбокомпрессоров с диаметром колеса компрессора около 50 мм и 70 000–90 000 об/мин для турбокомпрессоров с диаметром колеса компрессора около 90–100 мм.

Детали компрессорной ступени, как правило, изготавливаются из алюминиевых сплавов, а корпус турбины — из высокопрочного чугуна. Рабочее колесо турбины изготавливается из термостойкого сплава на основе никеля. Ротор изготавливается из стали и подвергается упрочнению поверхности закалкой или азотированием. Рабочее колесо турбины и ротор соединяются сваркой трением или лазерной сваркой. Рабочее колесо компрессора фиксируется на роторе с помощью гайки и пакета деталей упорного подшипника. Корпус подшипников обычно изготавливается из чугуна и может иметь полости для жидкостного охлаждения. Для подшипников чаще всего используется свинцово-оловянистая бронза БрО10С10.

Смазка подшипников

Для обеспечения эффективной работы турбокомпрессора (ТКР) и предотвращения утечек масла из системы смазки двигателя в компрессорную и турбинную ступени, используется уплотнение ротора с помощью чугунных разрезных колец. Это уплотнение помогает сохранить давление масла и предотвратить его попадание в рабочие камеры.

С учётом высокой частоты вращения ротора, к балансировке предъявляются особые требования. Процесс балансировки выполняется в несколько этапов:

- Балансировка отдельно колеса компрессора и ротора.

- Балансировка ротора в сборе с колесом компрессора.

- Проверка остаточного дисбаланса и максимальных значений виброускорений. На этом этапе производится добалансировка картриджа в сборе (ротор с колёсами, установленный в корпус подшипников) на специальных стендах.

Эти процедуры выполняются для 100% турбокомпрессоров в серийном производстве. При этом 10% от общего объёма выпускаемой продукции проходит контрольные испытания на стендах, которые создают условия, близкие к эксплуатационным.

В процессе испытаний проверяются характеристики компрессорной и турбинной ступеней на соответствие требованиям технических условий (ТУ), а также работоспособность ТКР в условиях эксплуатации.

Необходимые характеристики компрессора, такие как напор и расход, определяются на основании расчётов, учитывающих требования заказчика-разработчика двигателя, конструктивные данные двигателя и его назначение.

Характеристики турбины определяются с целью обеспечения необходимой мощности на привод компрессора на всех эксплуатационных режимах работы двигателя, принимая во внимание термодинамические параметры газа на выходе двигателя (располагаемую энергию отработавших газов). Все эти расчёты помогают выбрать ТКР, который будет оптимально соответствовать конкретному двигателю, что делает выбор индивидуальным для каждого случая.